Produktion der E-Antriebe des BMW iX und BMW i4 gestartet

Produktion der E-Antriebe des BMW iX und BMW i4 gestartetIm BMW Group Kompetenzzentrum E-Antriebsproduktion in Dingolfing startet die Produktion der Hochvoltbatterien und Batteriemodule der fünften Generation, die im BMW iX und im BMW i4 zum Einsatz kommen. Zugleich werden die Kapazitäten für die Produktion des E-Motors der fünften Generation erhöht. Dieser wird seit 2020 für den BMW iX3 in Dingolfing produziert und treibt zukünftig auch den BMW iX und BMW i4 an.

„Wir gehen davon aus, dass im Jahr 2030 mindestens 50 Prozent der Fahrzeuge, die wir weltweit an unsere Kunden ausliefern, elektrifiziert sein werden. Dabei setzen wir auf unsere hohe Inhouse-Kompetenz in der Antriebsfertigung: Wir erhöhen die Kapazitäten an den bestehenden Produktionsstandorten für Antriebe - wie hier in Dingolfing - und erschließen weitere - wie kürzlich Regensburg und Leipzig“, erläutert Dr. Michael Nikolaides, Leiter Produktion Motoren und E-Antriebe.

In den Ausbau der Produktionskapazitäten für E-Antriebe investiert die BMW Group allein am Standort Dingolfing in den Jahren 2020 bis 2022 mehr als 500 Millionen Euro. Schon ab 2022 werden dort E-Antriebe für über eine halbe Million elektrifizierter Fahrzeuge produziert. In Summe investiert die BMW Group an den Standorten Dingolfing, Leipzig, Regensburg und Steyr von 2020 bis 2022 rund 790 Millionen Euro in den Ausbau ihrer Kapazitäten für elektrische Antriebskomponenten.

In Kürze startet die Serienfertigung des BMW iX im BMW Group Werk Dingolfing und im Herbst die Produktion des BMW i4 im Werk München. Deren hochintegrierte E-Antriebe und Hochvoltbatterien werden alle im Kompetenzzentrum E-Antriebsproduktion in Dingolfing gefertigt. Bereits im April und Mai 2021 startete die BMW Group die Fertigung von Batteriekomponenten in den Werken Regensburg und Leipzig. Analog zur steigenden Nachfrage nach E-Antrieben erhöhen die BMW Group Werke Landshut und Steyr die Produktion von E-Antriebsgehäusen.

Produktion der BMW eDrive Technologie der fünften Generation

Die Antriebseinheiten und die Hochvoltbatterien der BMW eDrive Technologie der fünften Generation sind hinsichtlich ihrer Leistung beziehungsweise ihres Energiegehalts flexibel skalierbar. Sie können daher optimal abgestimmt in unterschiedlichen Modellvarianten eingesetzt werden. Pro Fahrzeug kommen bis zu zwei hochintegrierte E-Antriebe, bei denen E-Motor, Leistungselektronik und Getriebe in einem Gehäuse vereint sind, zum Einsatz. Dank seines Konstruktionsprinzips mit einem stromerregten Rotor benötigt der E-Antrieb der fünften Generation keine Materialien aus dem Bereich der Metalle der Seltenen Erden.

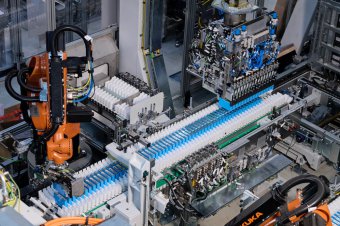

Die BMW eDrive Technologie der fünften Generation umfasst auch eine Hochvoltbatterie mit modernster Batteriezellen-Technologie. Für die Produktion der Batteriezellen der fünften Generation hat die BMW Group mit ihren Lieferanten vereinbart, dass sie hierfür ausschließlich regenerativen Grünstrom verwenden. Die gesamte Hochvoltbatterie weist herausragende Qualitäten in den Bereichen Leistungsvermögen, Lade- und Entladeverhalten, Langlebigkeit und Sicherheit auf. Der technisch standardisierte Produktionsprozess der Batteriemodule wurde so weiterentwickelt, dass - entsprechend dem wachsenden Angebot an elektrifizierten Fahrzeugmodellen und Leistungsstufen - verschiedene Modulvarianten auf derselben Produktionslinie gefertigt werden können. Die Produktionsanlagen sind hochflexibel und skalierbar. Aus den angelieferten prismatischen Batteriezellen werden am jeweiligen Produktionsstandort der BMW Group Batteriemodule produziert. Ein eigenständig entwickeltes Baukastensystem ermöglicht es, aus diesen Modulen in einer flexiblen Anordnung modellspezifische Hochvoltbatterien zu fertigen.

Das Unternehmen verfügt sowohl im Bereich der Batteriezellen-Technologie als auch hinsichtlich der Fertigung von modellspezifischen Hochvoltbatterien über herausragende Kompetenz und Erfahrung. Die BMW Group betreibt in einem eigenen Kompetenzzentrum Batteriezelle grundlegende Forschungsarbeit in den Disziplinen Zellchemie und Zelldesign. Zudem produziert die BMW Group Batteriezellprototypen selbst. Diese Prototypen werden für Validierungstests der Entwicklungsreife von Batteriezellen genutzt und um die Effektivität der Produktionsprozesse nachzuweisen. Darüber hinaus dient der Prototypenbau der Batteriezellen der Identifikation von Prozesspotenzialen sowie der Optimierung der Produktionsprozesse. So durchdringt die BMW Group die gesamte Wertschöpfungskette der Batteriezelle mit ihren chemischen und technischen Eigenschaften, die entscheidende Wettbewerbsvorteile bieten. Dadurch ist es möglich, Batteriezellen nach präzisen Vorgaben herstellen zu lassen, die sich an den individuellen Anforderungen des jeweiligen Fahrzeugs orientieren.

Das Kompetenzzentrum E-Antriebsproduktion Dingolfing

Das Kompetenzzentrum E-Antriebsproduktion umfasst aufgrund umfangreicher Erweiterungsmaßnahmen mittlerweile eine Nutzfläche von 125.000 qm. Das Unternehmen fertigt dort E-Motoren und die dazu notwendigen Komponenten sowie Hochvoltbatterien und Batteriemodule. Zudem werden am Standort Batteriezellen lackiert. Die Lackierung erhöht die mechanische Robustheit und Wärmeleitfähigkeit und verbessert somit die Isolierung und Kühlung der noch leistungsfähigeren Batteriezellen der fünften Generation.

Bereits seit 2013 - dem Produktionsstart des ersten vollelektrischen Fahrzeugs der BMW Group, dem BMW i3 - fertigt das Werk Dingolfing Hochvoltbatterien und Batteriemodule in Serie. 2014 gingen dort die ersten Fertigungslinien für E-Motoren und Hochvoltbatterien für Plug-In Hybride in Betrieb. Seitdem wächst das Kompetenzzentrum für E-Antriebsproduktion kontinuierlich weiter. Seit 2019 produziert das Werk auch Hochvoltbatterien für den vollelektrischen MINI Cooper SE, seit 2020 den hochintegrierten E-Antrieb der fünften Generation, der zuerst im BMW iX3 zum Einsatz kam. Jetzt startet die Produktion der noch leistungsfähigeren Hochvoltbatterien für den BMW iX und den BMW i4. Auf den flexiblen Produktionslinien können auch die E-Antriebe zukünftiger Modelle produziert werden.

Qualifizierung für langfristig zukunftsfähige Arbeitsplätze

Mit dem Fortschritt in der Elektromobilität, den die BMW Group konsequent verfolgt, entwickeln sich auch die Anforderungen und Aufgabenbereiche der Mitarbeitenden stetig weiter. „Unseren Personalaufbau in der E-Antriebsproduktion realisieren wir nahezu ausschließlich durch Personalumbau. Wir gestalten den Transformationsprozess aktiv, nutzen die Kompetenzen unserer Mitarbeiterinnen und Mitarbeiter und können so langfristig zukunftsfähige Arbeitsplätze entwickeln“, erläutert Michael Nikolaides. Im Kompetenzzentrum E-Antriebsproduktion in Dingolfing sind derzeit knapp 1.400 Mitarbeiter tätig. Bis Ende 2021 werden in der E-Antriebsfertigung in Dingolfing voraussichtlich rund 1.900 Mitarbeiter tätig sein.

Die Weiterbildung der Mitarbeiter in der Produktion erfolgt im hauseigenen Anlernzentrum. Dort kommen innovative Methoden der Aus- und Weiterbildung zum Einsatz, um die Mitarbeitenden intensiv auf ihre neuen Aufgaben vorzubereiten. Das Wissen und die Fähigkeiten der Beschäftigten werden speziell auf die neuen Technologien der Elektromobilität ausgeweitet und das Schulungskonzept ständig aktualisiert. Die Trainings erfolgen im Schulungsraum, an Übungsarbeitsplätzen sowie direkt an den Produktionslinien. Digitale Methoden und Augmented Reality spielen hier mehr denn je eine entscheidende Rolle. Auch dank dieser Methoden konnten die Trainings auch während der Corona-Pandemie sicher und unter Einhaltung der Hygienemaßnahmen weitergeführt werden. „Das Anlernzentrum verfolgt einen gesamthaften Ansatz und begleitet die Mitarbeiterinnen und Mitarbeiter ab ihrem ersten Tag in der Produktion in ihrer beruflichen Entwicklung und Weiterbildung“, berichtet Dr. Sven Jochmann, Leiter Produktion E-Antrieb Dingolfing, Landshut, Regensburg, Leipzig. „Neben Trainern und Führungskräften stehen den neuen Kolleginnen und Kollegen auch ausgebildete Anlernpaten zur Seite, die sie unterstützen, sich in ihrem neuen Arbeitsumfeld schnell zurecht zu finden“, so Jochmann weiter.

Transformation des Standorts Dingolfing

Der Standort Dingolfing ist ein Paradebeispiel für die erfolgreiche Transformation der Werke der BMW Group in Richtung E-Mobilität und Digitalisierung. Die E-Antriebsproduktion mit E-Motor- und Hochvoltbatteriefertigung siedelte am Standort in einem rund 50 Jahre alten Bestandsgebäude an statt neue Flächen zu beanspruchen. Die Infrastruktur wurde an die neuen Bedarfe angepasst und entsprechend erweitert. Ein modernes Betriebsrestaurant bietet 300 Plätze und ein neues Parkdeck Raum für 800 Fahrzeuge. Eine Logistikhalle mit 25.000 qm sowie neue Büroflächen und Sozialräume nahe der Fertigung sowie ein zusätzliches Werkstor im Süden für verbesserte Logistikflüsse runden die Strukturmaßnahmen ab.

Beim Thema Nachhaltigkeit verfolgt die BMW Group einen ganzheitlichen Ansatz zur Senkung der CO2-Emissionen und Minimierung des Ressourcenverbrauchs, der die gesamte Wertschöpfung und damit neben der Lieferkette und der Nutzungsphase auch die Inhouse-Produktion umfasst. So erfolgt die Produktion, wie an allen Standorten der BMW Group, ausschließlich mit Grünstrom. Darüber hinaus werden alle Standorte der BMW Group bereits seit dem laufenden Jahr über entsprechende Kompensationen und Zertifikate bilanziell CO2-neutral gestellt. Zudem setzt das Unternehmen an zahlreichen weiteren Hebeln an: von der Gebäudetechnik über einen energieeffizienten Anlagenpark bis zum verstärkten Einsatz regenerativer Energien. Für den innerbetrieblichen Warenverkehr im Kompetenzzentrum E-Antriebsproduktion werden ab Herbst E-LKWs eingesetzt werden.

2030: Mindestens 50 Prozent des weltweiten Absatzes der BMW Group vollelektrisch

Bei der BMW Group läuft die Elektromobilität weiter massiv hoch. Mit dem BMW i3, dem MINI Cooper SE und dem BMW iX3 sowie den beiden zentralen Innovationsträgern dem BMW iX und dem BMW i4 wird das Unternehmen in diesem Jahr bereits fünf vollelektrische Modelle anbieten. Bis 2025 wird die BMW Group den Absatz vollelektrischer Modelle jährlich im Schnitt um deutlich mehr als 50 Prozent steigern und gegenüber dem Jahr 2020 mehr als verzehnfachen. Auf Basis seiner aktuellen Markterwartungen geht das Unternehmen zudem davon aus, dass im Jahr 2030 mindestens 50 Prozent seines weltweiten Absatzes aus vollelektrischen Fahrzeugen bestehen werden. Insgesamt wird die BMW Group damit in den nächsten rund zehn Jahren etwa zehn Millionen vollelektrische Fahrzeuge auf die Straße bringen.

Weltweites Produktionsnetzwerk für E-Antriebe mit Fokus in Deutschland

Die Hochvoltbatterien und Batteriemodule für sämtliche elektrifizierte Fahrzeuge der Marken BMW und MINI kommen aus hauseigenen Fertigungen in Dingolfing, Leipzig und Regensburg in Deutschland sowie Spartanburg/USA und Shenyang/China. Auch in Thailand hat die BMW Group die Produktion von Hochvoltbatterien für das Werk Rayong lokalisiert und arbeitet hierfür mit der Dräxlmaier Group zusammen. In München befinden sich das Pilotwerk für E-Antriebe sowie das Kompetenzzentrum Batteriezelle, in dem die BMW Group die Wertschöpfungsprozesse der Batteriezelle vollständig analysiert und ihre Produktionsprozesse technologisch vorantreibt. E-Motoren produziert das Unternehmen im Kompetenzzentrum E-Antriebsproduktion in Dingolfing und im BMW Group Werk Landshut. Im BMW Group Werk Steyr wird das Gehäuse für den hochintegrierten E-Antrieb der fünften Generation produziert.