BBS: Auf den Spuren eines sagenhaften Felgenbauers

BBS: Auf den Spuren eines sagenhaften FelgenbauersDas im Jahr 1970 gegründete Unternehmen BBS ist auf die Herstellung von Leichtmetallrädern für PKWs spezialisiert. Sowohl in der Tuning- als auch Motorsport-Szene konnte sich die Marke BBS über die Jahrzehnte hinweg einen fabelhaften Namen machen. Doch hinter jeder Kultmarke steckt eine Menge Arbeit, wie eine Tour durch die heiligen Hallen in Schiltach im Schwarzwald bestätigen wird.

Einblick hinter die Kulissen von BBS

Es besteht selten die Möglichkeit, bei einem renommierten Unternehmen wie BBS einen Blick hinter die Kulissen zu werfen. Im folgenden Video haben die Kollegen vom Tuning Online-Magazin AUTOTUNING.DE ihre Eindrücke festgehalten und zeigen den kompletten Produktionsablauf der Gussräder von BBS.

Was bedeutet eigentlich BBS?

Die Bedeutung hinter dem Kürzel BBS sorgte schon oft für wilde Geschichten und ist für viele noch immer unbekannt. Doch der Hintergrund hinter den drei Buchstaben ist so einfach wie selbsterklärend: Ursprünglich wurde der Betrieb durch Heinrich Baumgartner und Klaus Brand gegründet. Im kleinen Ort Schiltach im Schwarzwald, wo sich noch heute eines der BBS-Werke befindet, sollten ursprünglich Karosserie- und Autozubehörteile aus Kunststoff hergestellt werden. Der Name ‚BBS‘ aus den Anfangsbuchstaben der beiden Gründer (Baumgartner/Brand) sowie dem Gründungsort (Schiltach) war geboren.

Vorreiter im Bau von mehrteiligen Rädern

Schon im Jahr 1972, nur zwei Jahre nach der Unternehmensgründung, wurde das erste dreiteilige Rad im BBS-Werk Schiltach entwickelt und produziert. Bei der Entwicklung und Herstellung eines dreiteiliges Rades war BBS federführend. Damals waren dreiteilige Räder fast ausschließlich in Segmenten des Motorsports gefragt, da man dank variabler Breiten- und Einpresstiefen vielfältigere Montagemöglichkeiten erhält und Räder an der Rennstrecke schnell getauscht werden können. Abgesehen davon bieten dreiteilige Räder aber noch weitere Vorteile gegenüber herkömmlichen einteiligen Guss- oder Schmiede-Rädern: Einzelteile wie Innenring (o.a. Innenfelge), Außenring (o.a. Außenfelge) sowie Felgenstern (o.a. Radstern) können bei Schäden schnell ausgetauscht oder sogar repariert werden. Zudem lassen sich die Einzelteile je nach Bedürfnis und Einsatzzweck aus unterschiedlichen Werkstoffen herstellen - sowohl Aluminiumlegierungen als auch Magnesiumlegierungen können hier in Frage kommen. Andererseits haben drei- oder mehrteilige Räder auch Nachteile: Schraubverbindungen führen zu einem erhöhten Wartungsaufwand und eine 100-prozentige Rundlaufgenauigkeit kann im Gegensatz zu den modernen Herstellungsverfahren einteiliger Aluminium-Räder nicht immer gewährleistet werden.

Legendär dank Motorsport

Letztlich bescherten die mehrteiligen Räder dem Unternehmen BBS einen außerordentlich guten Ruf. In den Formel-1-Weltmeisterschaften als auch bei den Tourenwagenmeisterschaften setzten viele Hersteller und Teams auf Räder aus dem Hause BBS. Neben dem Engagement im Motorsport kam es aber auch zu einer zunehmenden Präsenz im Zubehörmarkt: Die Langlebigkeit, Leichtigkeit, Festigkeit und Stabilität der BBS-Räder wünschte man sich auch außerhalb des Motorsports, womit für BBS die Zeit gekommen war, Räder auch in der Tuning-Szene zu etablieren. Dennoch sind BBS-Räder bis heute im höherpreisigen Segment angesiedelt, bieten dafür aber auch die selben Eigenschaften, die man sich auch im Motorsport wünscht. Einen legendären Status hat hier die BBS LeMans (BBS LM) erreicht. Das BBS LeMans ist ein zweiteiliges Schmiederad im Kreuzspeichen-Design, das in der BMW-Szene oder auch VAG-Szene beliebter denn je geworden ist.

Entwicklung am PC: FEM-Analyse

Im Bereich Design und Entwicklung durchlaufen die BBS-Räder vor ihrer ersten Geburtsstunde eine FEM-Analyse, die auch als Finite-Elemente-Methode bekannt ist. Hier durchläuft jedes BBS-Rad eine Analyse am PC. So kann dank Computer-Simulation bereits im Vorfeld genauestens analysiert werden, wie sich das Rad unter realen Bedingungen und Belastungen verhält. Gleichzeitig kann das Rad hinsichtlich seines Gewichts und seiner Festigkeit optimiert werden.

Gießerei in Schiltach

Auf den Spuren des sagenhaften Felgenbauers kommt man um die Gießerei im Werk Schiltach nicht vorbei. In der Gießerei werden Materialien wie Aluminium, Silizium und Strontium verflüssigt und damit zur Herstellung des Gussrohlings bereitgestellt. Die Gussrohlinge werden übrigens im Niederdruckverfahren hergestellt. Dazu wird die flüssige Aluminiumlegierung mit hohem Druck in Formen gepresst und schließlich auf unter 400°C abgekühlt. So entsteht ein makelloser Gussrohling, wie es auch bei der Herstellung von Kurbelgehäusen oder anderen Teilen für Otto- oder Dieselmotoren der Fall ist. Das im gesamten Fahrzeugbau bewährte Niederdruckgießverfahren gilt als die am weitesten verbreitete Variante zur Herstellung belastbarer Gussteile und erlaubt dank automatisierter und moderner Gießtechniken nicht nur hohe Stückzahlen, sondern auch einen äußerst poren- und einschlussfreien Guss.

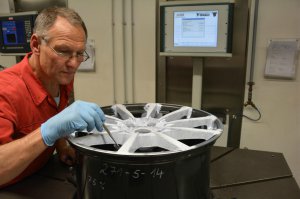

BBS-Räder unter der Lupe

Sollten die makellosen Gussrohlinge für den Fall der Fälle doch einmal Einschlüsse, kleinere Oberflächenfehler oder gar Risse und Fehler im Material aufweisen, hilft das so genannte Röntgen. Mittels Röntgenprozess werden schadhafte Stellen ausfindig gemacht und der Gussrohling kann bei eventuellen Fehlern aussortiert werden. Anschließend wird der Gussrohling erwärmt und das Rad unter hohem Druck ausgewalzt. Bei diesem Prozess wird das verwendete Material nochmals verdichtet und die Festigkeit automatisch erhöht.

Automatisierte Prozesse: Eine Tour durch die BBS-Produktion

Doch das war noch längst nicht alles bei der Produktion von BBS-Felgen. Neben zahlreichen Sichtkontrollen durch Menschenhand und Menschenauge folgen auch automatisierte und hochmoderne Prozesse. Neben dem Flow-Forming-Prozess, bei dem das Rad unter Druck ausgewalzt wird, folgen auch diverse Wärmebehandlungen und mechanische Bearbeitungen. Durch Keramikpolierungen erhalten hochglänzende Felgen ihr typisches Finish, während die Dreischichtlackierung für Resistenz und Individualität gleichermaßen sorgt.

Insgesamt ist BBS bis heute einer der führenden Hersteller im Bereich der Leichtmetallräder. Das Unternehmen ist vor allem deshalb konkurrenzfähig geblieben, weil es extrem hohe Qualitätsansprüche an sich selbst stellt und darüber hinaus für jeden Kunden etwas passendes parat hat. Bei BBS fließen moderne Produktionsprozesse mit Know-how aus dem Motorsport zusammen, womit sich das Unternehmen durchaus im höherpreisigen Segment ansiedeln darf und jedes BBS-Rad eine lohnenswerte Investition bleibt.

Infos zum aktuellen Räderprogramm von BBS sind übrigens auf der Webseite BBS.com oder auf der Facebook-Seite von BBS Deutschland zu finden: https://www.facebook.com/bbs.wheels